重工業

重工業梅卡曼德3D視覺引導模具螺栓高精度擰緊/拆卸

在工業制造領域,模具的裝配與維護一直是生產流程中的關鍵環節。傳統的人工操作不僅效率低下,還容易因人為誤差導致螺栓擰緊力矩不均、定位偏差等問題,進而影響模具壽命與產品質量。如何實現高精度、高效率、零誤差的螺栓擰緊與拆卸?

模具螺栓的擰緊與拆卸看似簡單,實則對精度和穩定性要求極高。傳統方式依賴工人經驗,面臨諸多挑戰:

- 定位困難:螺栓孔位微小,人工對準耗時耗力。

- 力矩不均:手動操作難以保證每個螺栓的擰緊力度一致,易導致模具變形或松動。

- 安全隱患:人工拆卸大型模具時,易因操作不當引發安全事故。

項目需求

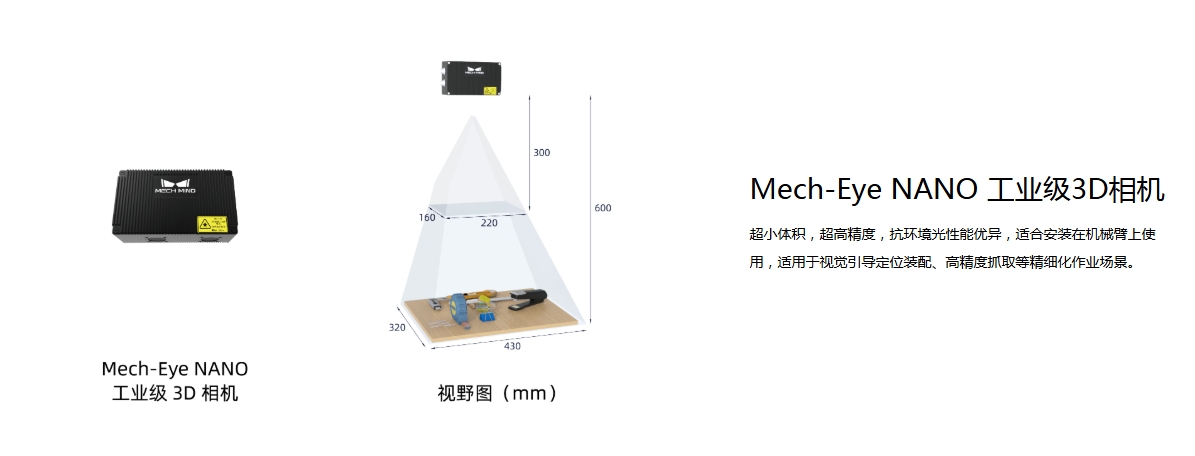

該項目服務對象為國內某頭部大型工程機械集團,主要承接大型鐵路工程、建筑工程、水利水電工程等的設計及建設。在其隧道支撐水泥塊產線,需要對水泥塊模具上的螺栓進行擰緊或拆卸,以實現模具的閉合和開啟。模具上的螺栓數量多、安裝緊固,傳統人工操作難度大、效率低,難以滿足生產需求。

工作流程

梅卡曼德3D視覺引導模具螺栓高精度擰緊/拆卸視覺系統高精度定位螺栓中心點,引導機器人精準擰緊/拆卸螺栓,實現模具的自動合模/開模。

解決方案

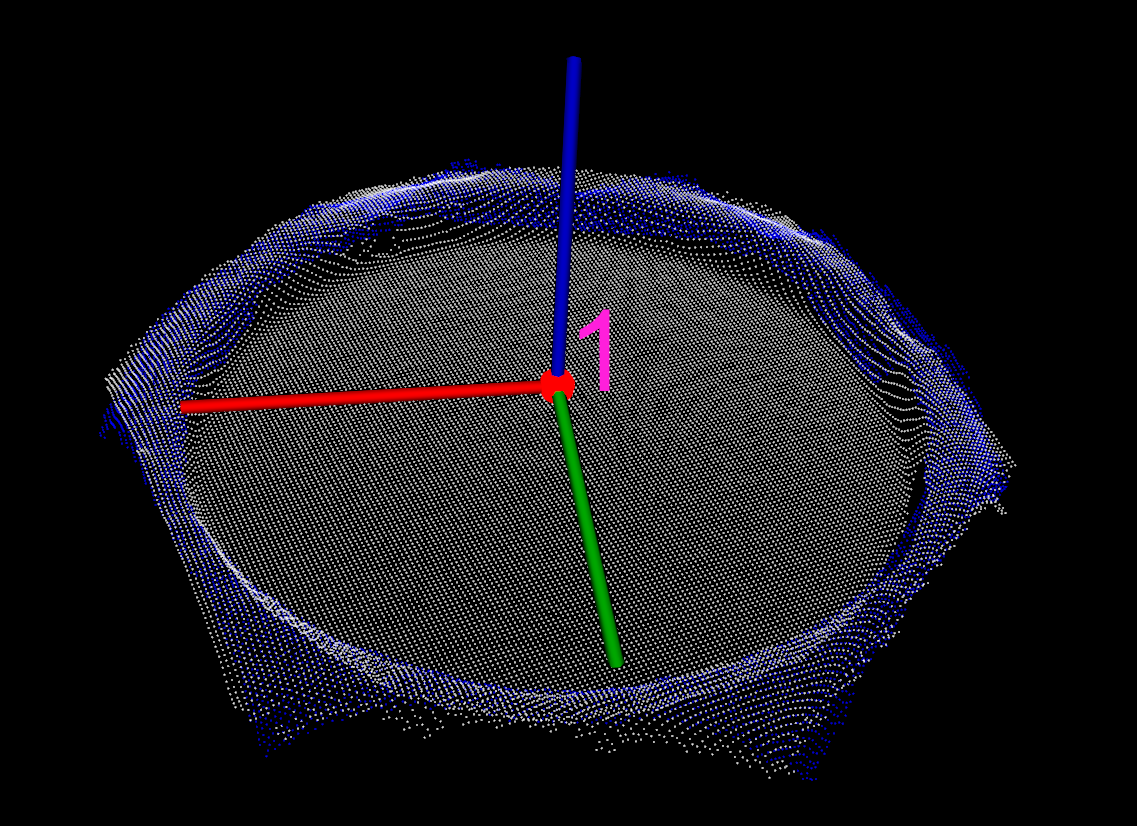

1、 選用工業級3D相機Mech-Eye NANO工業級3D相機,超高精度,可對表面暗色/油污的螺栓高精度成像。

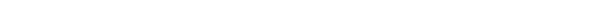

識別結果圖

2、AI視覺算法,可高精度定位螺栓位置及中心點;配合扭力控制系統,引導機器人精準擰緊/拆卸螺栓,實現模具的自動合模/開模。

3、相機體積超小,可安裝在機械臂上隨機器人靈活移動作業。

4、 雙相機+雙機械臂協作,最快5分鐘即可完成單個模具的合模/開模,顯著提升產線效率。

5、系統可兼容不同類型的模具及螺栓,支持快速、柔性換產。

應用成果:

客戶兩條產線共4個工位引入梅卡曼德3D視覺引導模具螺栓高精度擰緊/拆卸視覺系統后,實現了產線自動化、柔性化水平的大躍升,顯著提高了生產效率,并減少了人工、降低了成本。